Wielu użytkowników glebogryzarek spotyka się z pojęciem sprzęgła bezpieczeństwa podczas obsługi i serwisu maszyn ogrodniczych. Jego głównym zadaniem jest ochrona przekładni napędowej oraz operatora przed nadmiernymi siłami występującymi podczas zablokowania noży tnących. W artykule omówię szczegółowo budowę i zasadę działania, montaż wraz z wymaganiami dotyczącymi konserwacji, a także zasady doboru tego elementu do konkretnego urządzenia. Dodatkowo przedstawię praktyczne wskazówki związane z użytkowaniem nowoczesnych rozwiązań konstrukcyjnych, które zwiększają poziom bezpieczeństwo i trwałość maszyny.

Budowa i zasada działania sprzęgła bezpieczeństwa

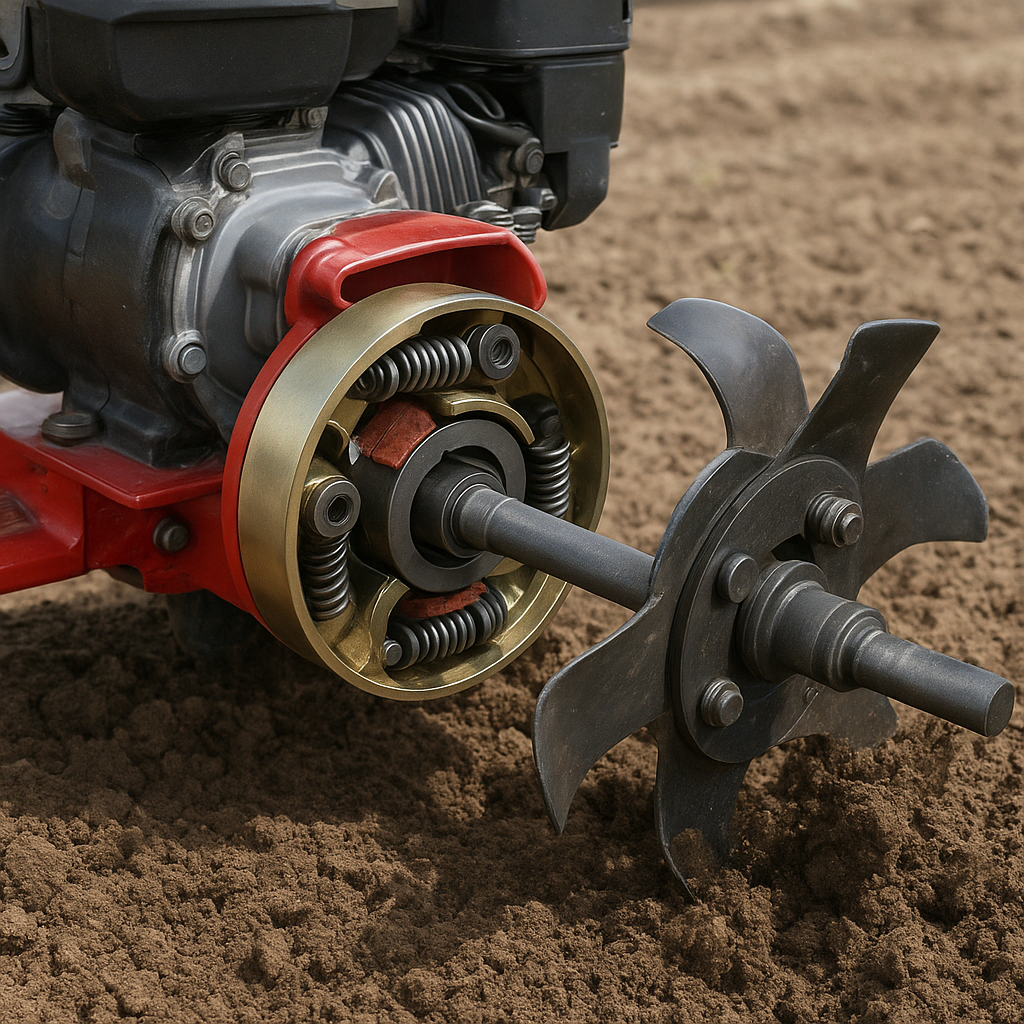

Podstawowym zadaniem mechanizmu ochronnego jest odłączenie napędu w momencie przekroczenia ustawionego momentu obrotowego. Typowe rozwiązanie opiera się na systemie tarcz ciernych lub sprężyn, które przestępują blokadę w chwili wystąpienia przeciążenia. W praktyce spotyka się trzy główne typy:

- Sprzęgło tarczowe – w którym rolę hamującą pełni tarcza cierna dociskana do πłyty nośnej,

- Sprzęgło odśrodkowe – wykorzystujące siłę odśrodkową odciążającą siłownik blokujący,

- Sprzęgło hydrauliczne – w którym regulacja momentu krytycznego odbywa się przez zmianę ciśnienia w układzie olejowym.

Sprzęgło tarczowe

To najczęściej stosowany wariant w glebogryzarkach amatorskich i półprofesjonalnych. W momencie, gdy noże napotkają zbyt duży opór, docisk tarczy jest przerywany przez sprężynę lub odpowiedni pierścień, co powoduje poślizg i odłączenie napędu. Siła naciągu sprężyny ustalona jest fabrycznie na określony moment krytyczny, który zabezpiecza przekładnię i redukuje ryzyko uszkodzenia wału głównego.

Sprzęgło odśrodkowe

Mechanizm odśrodkowy znajduje zastosowanie w maszynach z wyższą mocą silnika. Przy wzroście obrotów noży odpowiednie elementy masowe przemieszczają się na zewnątrz, odciążając docisk. Gdy prędkość powraca do dopuszczalnej wartości, części wracają do pozycji wyjściowej i napęd zostaje przywrócony. Tego typu środek ochronny działa płynnie i jest bardziej odporny na drobne przeciążenia.

Montaż i konserwacja mechanizmu zabezpieczającego

Poprawny montaż sprzęgła jest kluczowy dla bezawaryjnej pracy każdego ogrodowego agregatu. Przed przystąpieniem do instalacji należy zweryfikować kompletność zestawu oraz zgodność parametrów technicznych z instrukcją producenta glebogryzarki. Najważniejsze etapy obejmują:

- Sprawdzenie stanu łożysk w korpusie przekładni – widoczne wyszczerbienia lub nadmierne luzy wymagają wymiany,

- Dokładne oczyszczenie powierzchni współpracujących elementów i usunięcie starej pasty montażowej,

- Ustawienie fabrycznego docisku sprężyn lub regulacja ciśnienia w przypadku wersji hydraulicznej,

- Kontrolne dokręcenie śrub i sprawdzenie osiowania wału napędowego.

Po zakończeniu montażu należy przeprowadzić test w warunkach roboczych. W trakcie pierwszych kilku cykli warto zwrócić szczególną uwagę na wszelkie anomalie typu wibracje czy niestandardowe odgłosy. Regularna konserwacja mechanizmu polega na smarowaniu elementów ciernych odpowiednimi środkami oraz okresowej wymianie zużytych sprężyn lub pierścieni zabezpieczających.

Zastosowania i dobór sprzęgła do glebogryzarki

Wybierając sprzęgło bezpieczeństwa, należy kierować się przede wszystkim mocą napędu i charakterystyką warunków pracy. Poniżej wskazówki ułatwiające dobór:

- Na małych działkach amatorskich – wystarczające będą proste modele tarczowe z regulacją sprężynową,

- W ogrodach rekreacyjnych z mocniejszymi silnikami – lepiej sprawdzi się sprzęgło odciążenie odśrodkowe o większej trwałości,

- W zastosowaniach profesjonalnych – rekomendowane są rozwiązania hydrauliczne, pozwalające precyzyjnie dostosować moment obrotowy i minimalizować straty energii,

- Ciągła praca przy twardej glebie lub kamienistym podłożu – niezbędne jest urządzenie z podwyższonym progiem udarowym oraz niezależnymi elementami bezpieczeństwa,

- W tandemowych agregatach – konstrukcja sprzęgła musi zapewniać równomierne rozłożenie obciążeń na kilka wałów roboczych.

W specyfikacjach technicznych należy zwracać uwagę na deklarowany moment krytyczny, maksymalne obroty oraz dopuszczalne wahania temperatury pracy. Przy wyborze warto skonsultować się z doradcą technicznym, który pomoże dobrać model uwzględniający indywidualne cechy stanowiska roboczego.

Nowoczesne rozwiązania i rozwój technologii

Inżynierowie stale wprowadzają udoskonalenia do mechanizmów zabezpieczających. Pojawiają się hybrydowe konstrukcje łączące cechy sprzęgieł tarczowych i odśrodkowych, co zwiększa odporność na nagłe udary i umożliwia płynniejsze załączanie napędu. Coraz częściej stosuje się inteligentne czujniki monitorujące stan pracy, które komunikują się z elektronicznym modułem sterującym, umożliwiając dynamiczną regulację momentu rozłączenia. W przyszłości możemy spodziewać się rozwiązań wykorzystujących sztuczną inteligencję do analizy warunków glebowych i automatycznego dostosowania parametrów sprzęgła w czasie rzeczywistym, co przełoży się na wyższą wydajność oraz dłuższą żywotność całego układu napędowego.